「本当につかえるのかな?」「従業員がつかってくれるのかな?」と

疑問をお持ちの運送会社の方へ。

実際にどのようにG.worksを利用すればいいのか、

そのコツをここで説明します。

安さ、かしこさ、簡単さの秘訣

-

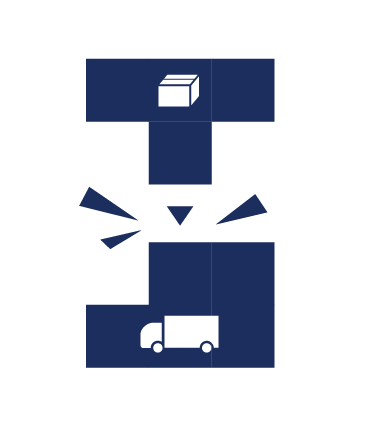

条件があわない

(マッチング失敗)

-

自力で調整

(Dig)

-

条件が合致

(マッチング成功)

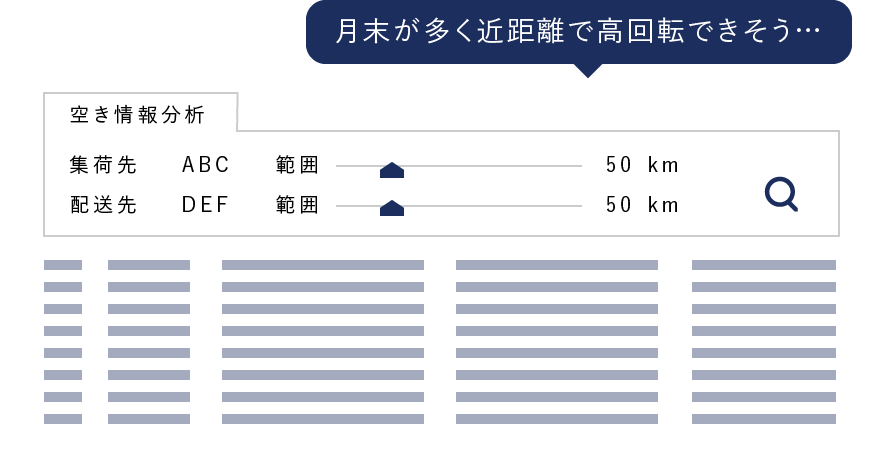

荷物とトラックの空き時間、つまりスキマのカタチが少しでも合わないと、通常のマッチングサービスでは、仕事を受けたり、頼んだりすることができません。しかしG.worksの場合、車両の空き情報や、オファーの傾向を分析して、トラックのスキマのカタチをかえて、ピッタリあわせることができるのです。この、自力でカタチを変える過程を「Dig」と呼びます。

Dig

相手のニーズにあわせて

条件(カタチ)を変えること

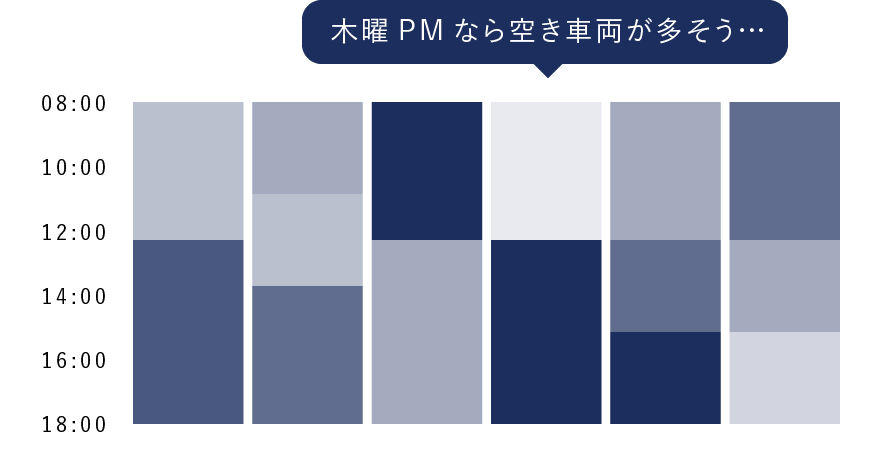

たのむ時:車両の空き傾向を分析

車両の空きにあわせて荷物を調整

ex)日時指定のない荷物は木曜PMに

はこぶ時:荷物(オファー)の傾向を分析

オファーに合わせて車両を調整

ex)前倒し配送で月末の荷台に余裕を

顧客と連携して波動を平準化

-

時間指定が多く

調整ができない

-

荷主と納品先にお願いし

時間指定を外してもらう

-

自由な配車が可能になり

新規受注も可能に

では、もう少し積極的にスキマを作ることはできないのか?という疑問から生まれたのがバラちらしです。

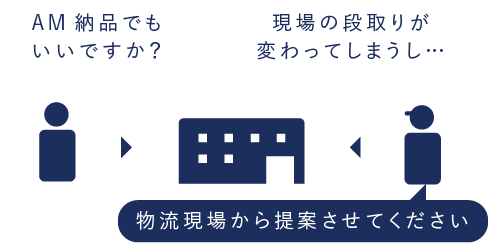

「バラちらし」というのは、荷物に対するAM指定などの時間指定を減らすために、荷主と一緒に納品先におねがいし、不要不急の時間指定を減らしてもらう仕組みです。

不要な時間指定をできるだけ減らすことで、柔軟で効率的な配車を組むことができます。これとDigを組み合わせることで、効率の悪い仕事を減らしながら、利益率の高い仕事を受けることが可能になります。

バラちらし

荷主と一緒に納品先におねがいし、

不要不急の時間指定を減らしてもらう

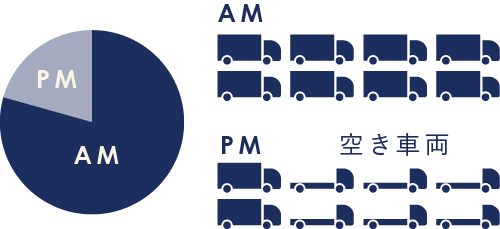

AMとPMの荷量の偏り

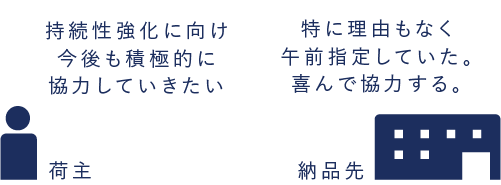

ある運送会社では午前指定の配送が多く、約8割の商品を午前中に配送していた。車両の稼働率が低く、非効率であった。

物流現場からの提案

ドライバーから荷受け現場での気づきを収集し、解決策を検討。荷主に了承を得た上で物流現場から解決策を提案した。

顧客から共感を得て

平準化に成功

不要不急の時間指定を外してもらうよう要請し、9割強の納品先から承諾を得た。車両台数を軽減し大きな効果が得られた。

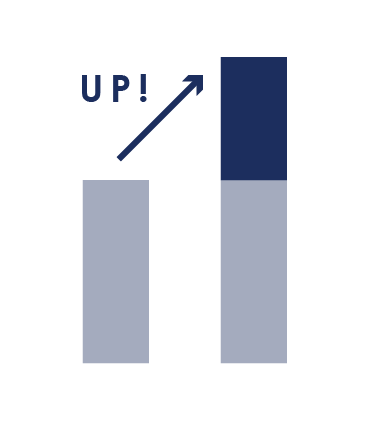

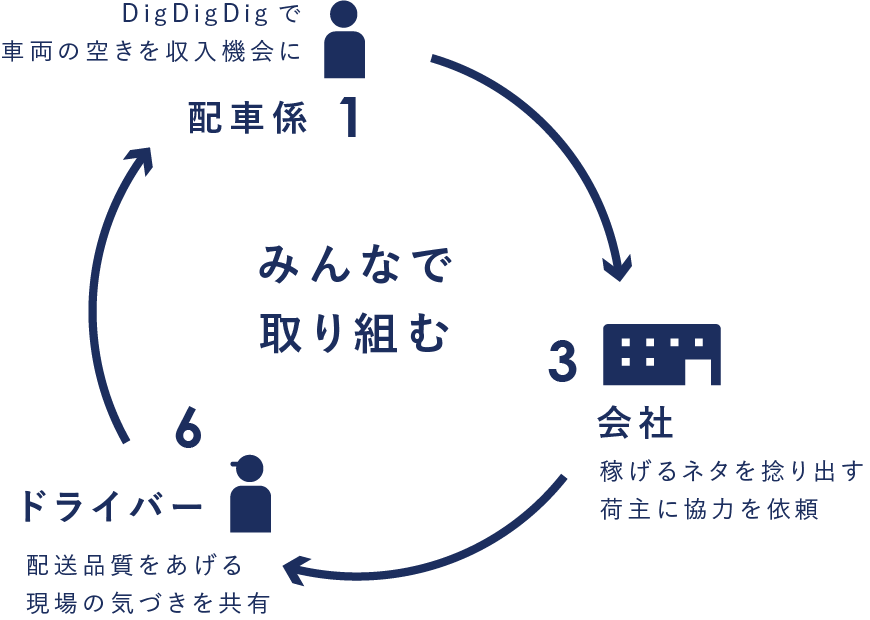

+αの収入をみんなで分配

-

DigDigDigで

スキマをつくる

-

スキマの活用で

売り上げアップ

-

増えた利益を

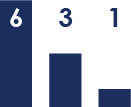

6:3:1で分配

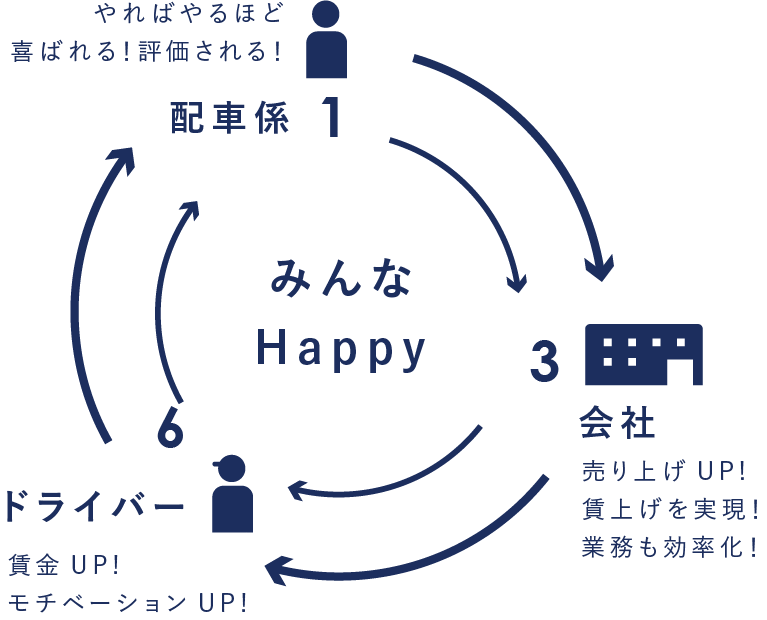

「活用する仕組みがあることも、利益が上がることもわかったけど、実際に現場が動いてくれるかな?」そう考えている運送会社の方もおられるかもしれません。

私達が考える6・3・1がその答えになります。G.worksを利用することで増えた利益を、ドライバーと会社と配車係に分配する仕組みです。

きちんと現場の人々にインセンティブを用意することで、より効率的な働き方を促すことができます。

6・3・1

増えた利益をドライバー:会社:配車係に

6:3:1で分配

車両の空きを活用して

稼いだ+αの収入を

6:3:1で分配

もどる